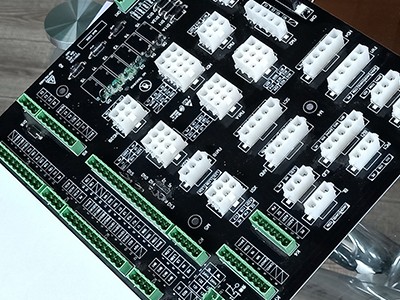

pcba

在某企业工厂中存在一个现象:

不按SOP作业,这样的事情几乎每天都在发生。

车间员工为什么不按SOP作业呢?到底是哪里出了问题?

1、SOP过于简单,步骤和要求描述不清楚

SOP应该是从动作的开始到动作的结束,中间的每一个动作、每一个规格都要有详细的说明,每一种不良现象都要有良品和不良品的图片。

2、SOP内容不合理

SOP中的每一个流程、步骤、定义的时候应该要有依据,不是写SOP的人随便定义就可以的,最基本的一点就是要考虑员工作业的舒适度。

3、员工发现按SOP作业很不顺畅

是克服困难按SOP作业?还是按照自己的方式去作业?员工会将这个讯息反馈给班组长吗?大多数情况下,员工是不会主动反馈的。

这个时候就需要车间班组长主动站出来,不仅要有发现问题的眼睛,还要有主动分析和改善的行动。

Part 1 SOP的作用

1. 将企业积累下来的技术、经验记录在标准文件中,以免因技术人员的流动而使技术流失;

2. 使操作人员经过短期培训,快速掌握较为先进合理的操作技术;

3. 根据作业标准,易于追查不良品产生的原因;

4. 实现生产管理规范化,生产流程条理化、标准化、形象化、简单化;

5. 树立良好的企业形象,提升客户信赖与满意度;

6. 是企业最基本、最有效的管理工具和技术资料。

Part 2 SOP的六要素

1、物料名称及数量

在生产前须确认好本工位所需的物料和准备的物料是否一致、数量是否正确,物料是否经过IQC检验。当全部确认无误后方能上线生产。

生产过程中绝不接受不良品,绝不生产不良品,绝不传递不良品。

2、工装夹具

每天上班前对夹具进行校准检查,确认工装夹具是否能够正常使用。

3、设备名称及参数

设备操作工必须经培训合格后方能上岗操作机器,在设备开启前先仔细阅读设备使用说明书及设备各参数的设定值,然后按照使用说明书对机器进行操作,且确定设定的各参数值与要求的参数值相同。

4、作业步骤

操作步骤是SOP内容中的重点,必须简洁、明了,让人一看就懂,一看就知道怎么操作。

SOP需要达到的效果是一个新人一来就可以独立操作且产品质量合格,这也是SOP的最高境界。

5、人员配置

SOP中各工位须确定人员,这样可以避免每天上班还得需要班组长对人员进行分配。

这样每天上线前员工知道自己要做什么准备,并且可以让他们更熟练本工位工作。工位定员的话既可以节约时间,又可以保证质量。

6、安全因素

任何操作都有可能导致产品的质量问题,所以我们在SOP中必须包含操作的注意事项、检查项目和一些人员安全须知。

Part 3 SOP的标准模板

1、公司名称(全称)

2、标准作业指导书(SOP)

3、文件名称、版号、页码、生效日期

4、生产工艺图

5、作业步骤

6、人、机、料、测四大类注意事项

7、制作、审核、批准、签署日期

SOP是企业依据当前的工艺、工装、设备等现状条件制定的,如果现状发生变化,或旧的SOP就不再适用,还应该根据变化情况进行持续改进,这也是精益生产的精髓。

按照SOP作业,对于员工来说是一件最普通最简单的小事,但是背后会引申出很多问题,这些问题不仅与一线的制造部门相关,和辅助部门(品质、IE、PE、TE等)也是息息相关的。

只有各部门通力合作,通过每个SOP对相应工作的效率提高,企业必然会提高整体的运行效率。