20世纪80年代以来,由于电脑、手机、电视等4C电子产品的飞速发展,促进了电子接插件的增长。作为连接电子电路的电子接插件也趋于多样化,如:套筒用电子接插件、接口用电子接插件、内部组装用电子接插件、金手指等,这些接插件从实用性考虑,正向小型化、复杂化、轻量化、多功能、高可靠、长寿命、高可靠性化方向发展, 导致了第四代组装技术即表面贴装技术(SMT)出现。电子接插件的最基本性能是电接触的可靠性,为此,接插用材料主要为铜及其合金,为提高其耐蚀性耐/高温/耐磨性/耐插拔/导电性等,必须进行必要的表面处理。

电子接插件代表性的表面处理方法是以镀镍打底的镀金工艺,或是以镀铜打底的镀可焊性镀层工艺。银镀层的耐蚀性较差,现在使用的较少;钯及钯镍合金镀层作为代金镀层已开发了近十年,作为耐磨性镀层,用于插拔次数较多的电子接插件的表面处理已得到应用。

下面就对电子接插件连续电镀工艺、镀液和镀层性能作简单介绍。

1 电子接插件电镀工艺

根据电子接插件功能不同需要选择不同的电镀工艺,多数采用卷对卷的自动线(多为台湾、香港制造)(添加剂多数使用美/德进口).其电镀工艺本质上与一般电镀并无区别,然而各工艺过程的处理时间要比普通电镀短得多,因此各种处理液、镀液要具有快速电镀的能力。

1.1 以镀镍层打底的镀金工艺 工艺流程:

放料→化学除油→阴阳电解除油→酸活化→氨基磺酸盐镀Ni→局部镀Au→局部镀Sn(或闪镀金)→后处理→干燥→收料 以上必须有充分的水洗 . 各工序简单介绍:

1.1.1除油 与普通化学除油不同,除油时间仅为2~5s。这样,普通浸渍方式的除油已不能满足要求,需要进行高电流密度下的多级电化学除油。对除油液的要求是:如果除油液带入下道的水洗槽或酸洗槽中,不应发生分解或产生沉淀。

1.1.2酸洗

酸洗是为了除去金属表面的氧化膜,常使用硫酸。由于电子接件对尺寸要求严格,所以酸洗液对基体不能有腐蚀。

1.1.3镀镍(钯镍)

镀Ni层作为镀Au和Sn镀层的底层,不仅提高耐蚀性,而且可防止基体的Cu与Au、Cu与Sn的固相扩散。镀镍层应具有很好的柔软性,因电子接插件在进行切割、弯曲加工时镀层不应脱落,因此最好采用氨基磺酸镍镀液,(钯镍)层可以节约部分金成本。

1.1.4局部镀金

局部镀Au有各种方法,国内外已申请了许多专利。其具体做法: ①把不要的部分遮住,仅使需要电镀的部分与镀液接触,从而实现局部电镀; ②使用刷镀,需要电镀部分跟刷镀机接触,从而达到实现局部电镀; ③使用点镀机,也可以达到实现局部电镀。局部镀Au需要考虑的问题有:从生产角度考虑,应采用高电流密度电镀;镀层厚度分布要均匀;严格控制需镀覆的位置;镀液应对各种基体有通用性;维护调整简单。(5)局部可焊电镀 局部可焊性电镀没有局部镀金那样苛刻,可采用比较经济的电镀方法与设备。把需要电镀的部分浸入镀液,让不需要电镀的部分露出液面,即通过控制液位的方法可实现局部电镀。为降低污染,可采用甲机磺酸锡盐镀液,镀层厚度为1~3 μm。外观要光亮、平整。 以上工艺一般实用于端子一段要求导电且耐插拔及耐摩,而另外一段要求焊锡的产品。

1.2 以镀铜层打底的镀Sn (或者闪镀Au)电镀工艺 工艺流程:

放料→化学除油→阴阳电解除油→酸活化→镀铜(可以用氰化镀同或者酸铜)→氨基磺酸盐镀Ni→局部镀Sn (或者闪镀Au)→后处理→干燥→收料 以上必须有充分的水洗. 铜镀层主要是起阻挡层的作用,防止基体(主要是黄铜)中的锌和可焊性镀层中的锡发生固相扩散。为提高焊接后的零件的导热性,铜镀层一般为1~3μm。 纯锡镀层易从镀层表面产生晶须(多数镀雾锡), 锡镀层一般为1~3μm,由于锡在空气中会容易氧化,为减缓其氧化速度,必须进行必要的后处理。 以上工艺一般实用于端子要求焊锡的产品。

1.3 以镀镍层打底的电镀Pd/Au工艺

工艺流程:

放料→化学除油→阴阳电解除油→酸活化→氨基磺酸盐镀Ni→(局部镀镀钯镍)→局部镀Au→后处理→后处理→干燥→收料 以上必须有充分的水洗 在镍镀层与金镀层之间插入钯镀层,控制钯镀层的厚度在0.5~1.0μm。由于钯镀层硬度较高,若厚度过大(超过1.5μm),则进行弯曲或切割时镀层易产生裂纹。由于钯较昂贵,所以常采用局部镀的方法。镀钯液一般为弱碱性,为提高镍与钯的结合强度,需在镍表面闪镀钯镀层。电镀钯镍之后,再闪镀0.03~0.13 μm的金镀层,可使接触电阻稳定,并且在插拔时,金镀层有自润滑作用,从而提高耐磨性。

以上工艺一般实用于端子要求焊锡的产品。

2、接触点镀层

2.1 金镀液及金镀层性能

目前使用最广泛的是含钴的酸性镀金液,其镀液组成如下:KAu(CN)25~30g/L,柠檬酸(或柠檬酸钾)80~150g/L,Co2+0.2~0.5g/L,螯合剂1~10g/L,有机添加剂1~10g/L,pH4.0~5.0,操作温度为40~60 ℃。KAu(CN)2是主要成分,镀金时采用不溶性阳极,需要根据金的析出量来补充 KAu(CN)2。这样,K+、CN-在镀液中逐渐积累,改变溶液组成。当pH≥5时,KAu(CN)2与Co2+反应,生成沉淀,从而使钴的沉积困难。因此,镀液的pH值应控制在4.0~5.0。柠檬酸盐起导电盐的作用,对镀液也有缓冲作用.在酸性镀金中若没有缓冲剂,电镀时pH上升,镀层的物理性质发生变化,因此,缓冲剂的作用是非常重要的。Co2+是过渡金属离子光亮剂,它有使镀层结晶细致、表面光亮、提高硬度、改善耐蚀性等作用。Co在镀层中的含量为0.1%~0.3%,也有报道认为,K、N、C等也与Co结合一起进入镀层,镀液pH值升高,镀层中Co的共沉积量减少。除Co2+以外,Ni2+、Fe2+也有类似的作用。镀液中若含有Pb2+、Cu2+等重金属离子,镀层质量则变差,螯合剂则可以掩蔽这些重金属离子,还可与Co2+等过渡金属离子形成络合物,从而控制镀液中游离的简单金属离子的浓度,具有保持Co共沉积稳定的作用。 近年来,有机添加剂开始在镀金溶液中使用。关于有机添加剂方面的专利报道较多。

2.2 钯镀液及钯镀层的性能

钯是易吸氢的金属,吸氢以后体积增大,而当放出已吸藏的氢时,体积减小。钯的晶格常数为0.3889nm,当吸氢量为0.57%以上时,晶格常数增加到0.404nm。因此,在电镀钯时,如果阴极上析氢,镀层中就会夹杂有氢,当氢放出时,镀层体积发生变化,造成镀层脱落或产生裂纹。钯具有催化作用,这使其作为触点材料受到限制。在氨碱性镀液中电镀Pd-Ni合金,可使镀层含氢量减少,在Pd或Pd-Ni合金镀层上再镀一层薄金镀层,则可防止钯的催化作用,从而可作为接点材料使用。Pd或Pd-Ni合金镀层最初是作为代金镀层而开发的,但是目前在电子接插件上使用的金镀层一般厚度较薄,并且大都采用局部镀,因此消耗金的费用在整个材料费中所占的比例已较低,况且电镀钯还使工艺过程复杂,所以从经济角度考试,钯镀层作为代金镀层已失去其魅力。Pd及Pd-Ni合金镀层上再镀一薄层金镀层,其耐蚀性和接触电阻都与金相当,硬度比金镀层高(纯Pd为2500~4000~6000N/mm2),耐磨性比 金镀层好,因此可用在插拔次数较多的电子接插件上。

2.3焊锡点镀层

一般采用闪镀金或者镀2-3μm锡。

3、电子电镀的连续性和稳定性

3.1镀速快、效率高

采用高速度镀液,可在高电流密度下电镀,如高速镀镍,一般控制在10-20ASD,最高时可达到30ASD。电镀线的镀速,一般可达到3—4m/min,对有些产品甚至可达到6m/min。

3.2自动化程度高,产品质量稳定

由于自动化程度高,大大提高了生产效率,且大大减少人为因素对产品质量的影响,可24h连续生产、如深圳市长盈精密技术有限公司目前有6多条电镀自动线,而操作工人每班仅需20人左右。

3.3适合各种电镀区域控制的要求,既可全镀,也可局部镀。

3.4符合环保控制要求:废水量少:大量采用逆流漂洗技术,废水量小,甚至可以达到零排放;现场环境控制好,全密封,废气抽出车间外处理车间内一般无跑、冒、滴、漏现象。

4、连续电镀设备介绍

4.1连续电镀设备的基本结构

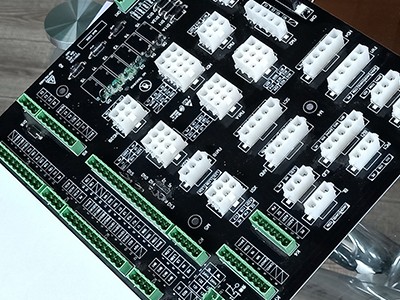

4.1.1连续自动电镀设备一般由二部分组成,即传送装置及电镀槽系统。

4.1.2电镀槽系统一般都是采用子母槽结构:将母槽的药水由泵抽到子槽,在于槽中对工件件完成电镀、清洗等各—厂序,镀液再从子槽流回母槽。如此周而复始,保证电镀过程的连续进行。

4.1.3根据工件要求的不同,在子槽中采用各种类型的电镀位置(区域)控制机构,如此也就派生出厂各种类型的连续电镀设备。

4.2连续电镀设备的类型

根据工件类型可分为“卷对卷”式和“片对片”式,根据电镀位置控制方法的不同,又可分为浸镀、轮镀、喷镀、点镀等类型。

5、电子接插件电镀电镀要解决的问题:

为保证电子接插件电镀生产,必须采用快速电镀工艺,即在高电流密度(或高电位)下电镀,从而使镀层结晶细致,减少镀层针孔,改善度层质量。

5.1使阴极表面形成的扩散层的厚度尽量薄,可采用脉冲电流,或加强搅拌;

5.2在不影响局部镀的位置精度的前提下,可向镀件表面高速喷射镀液(用于局部镀金或者钯镍),可以选择刷镀等;对于外形比较单一的端子,必要时可以选择点镀金,可达到节约成本的目的。

5.3提高被镀基体的导电性;

5.4减少镀件带出溶液量,采取有效的回收措施,以节约贵金属。

6、总结

近年来,国内电子元器件业发展迅速,有望成为国际上最大的电子元器件生产基地。因此,国内对于高速连续电镀需求市场会逐渐增大,电镀设备基本上是由电镀生产企业自己在引进国外设备的基础上,对其进行消化吸收,然后仿制。因此,国内电镀设备制造企业有必要在这方面加强开发投入;目前各企业所用的高速电镀的药剂及添加剂基本上都靠进口,国内产品尚有较大的差距,但价格差别也很大,开发高性能的高速电镀配套产品应有很大的市场潜力;电子元器件连续电镀在国内尚属较新的技术,国内同行间必须要加强技术交流,以促进我国电子电镀技术水平的提高。

,专业PCBA一站式服务商!