前面一篇介绍了pcb线路板无铅焊接中任意出现的焊点空洞,本文将介绍电路板无铅焊接中的另外两种隐忧:焊环浮裂与引脚锡须。

SAC所形成的焊点与PCB之间还将存在更多的应力,而此应力又将是波焊后其焊点填锡浮离的主要成因。

零件脚必须先要做上可焊性之皮膜,对于无铅製程之实战性皮膜而言,目前只有电镀纯锡层可用。焊接后全未沾锡的上半引脚,其后续老化过程中一定会生须,而且还都是危险的长须;连高锡成份的焊点本身也会生出矮胖的短须,程度上自不如前者那麽严重。从多量的焊点切片看来,无铅焊接在空洞方面,的确要比目前的有铅焊接要来得严重。而波焊后焊点从铜环上的浮离,或连带孔环也从基材上翘起,都极少在有铅焊接中发生过。至于锡须则几乎已成为高纯度镀锡与焊锡难以避免的宿命,本文将针对此二项与焊接有关的缺点加以探讨,期能在排解困难与预防方面有所助益。

有铅共熔合金之波焊时,倘若锡池中发生铜污染时,则其IMC某些位置也会朝向焊点射出Cu6Sn5的针状结晶,对焊点强度亦将形成负面影响。

一、焊环浮裂

无铅波焊(例如S A C 305)约在260一2 6 5℃的峰温下,经历约4秒以上的焊接反应,其随后的固化过程中,经常会发生:

(1)填锡主体自铜环表面的浮起,而且板子上下两面焊环都会浮裂;

(2)甚至连带铜环也一併自树脂基材表面上浮离(Pad Lifting) ;

(3)插脚焊点填锡的撕裂(Hot Tearing) ;等三种差异不大的劣质焊接情形。

(一)、铅污染与含铋焊料之填锡浮起

当进行无铅焊接时,在焊料、零件脚、与焊垫等三种参与成员中,都必须要达到全部无铅才行。否则任何一方面含有铅量时,都将会造成铜锡介面互熔结合处的不牢,进而发生固化后容易开裂的“铅污染”负面效应。此乃由于无铅焊点 。中一旦出现少许的铅份,则焊接反应的锡铜I M C产生过程中,铅会加速的朝介面移动,进而妨碍了Cu6Sn5,良性IM C的生成,以致无法形成强力的焊点。

此点与含铋焊料出现的“铋裂”(B i s m u t h S e g r e g a t i o n)在机理上颇为相似,所差异处只是后者液态焊点中,少许离群的铋量,却是出自S n/B i~却的枝状固体时,被该固体所赶出在外的游离份子,进而朝向铜垫表面移动并阻止了Cu6Sn5的形成,亦经常发生“填锡体”(Fillet)与铜面的分离。

其次由于无铅焊接的高温与长热,造成Cu6Sn5层的增厚(一般正常I M C只有2-3μm),此种铜层大幅流失的现象,很容易在切片上看到。I M C太厚了其结合强度与后续使用寿命当然也随之减少。

(二)、铜环浮离(Pad Lifting)

当焊环宽度变窄与板厚增大时,其焊后冶却收缩的过程中,会见到焊料在XY方面的热胀系数(CTE)超过板材,而板材却又在Z方向的CTE大于焊料;两种恶势力的合作下,难免将造成铜环自基材表面的浮离。此种遭受强大热应力(Thermal Stress)而发生的浮环异常,早巳在业界时有发生并不稀奇。

(三)、焊点撕裂

凡焊料的组成份(C O mp O S it i 0 n)偏离其共熔合金组成者(Eut e C t i C A 11 O y),则冷却固化中都会出现对强度不利的浆态(P a S ty Ran g e)。此种危险的时段中,一旦输送中又发生震动时,其焊点结晶组织中就会存在微裂,其外表也经常呈现结晶粗糙不平滑之皱纹。且事后的老化(A g i n g)将更令其微隙持续劣化而变成巨裂。无铅焊料S A C的三元合金,连原始配方都很难达到共熔组成,何况是量产中不断受到铜份的渗入,要想完全避免焊点之撕裂,其实并不容易。尤其某些产品还要进行多次焊接,完全保证不裂当然就难上加难了。

二、引脚锡须

零件脚电镀纯锡后,其皮膜会逐渐冒出单晶式的锡原子长须,此种异常现象早在1940年代即已出现在文献中。后来197 0年间美国太空总署(NA S A)某人造卫星中之关键元件,发生因锡须而失效的严重灾情时,才引起世人对锡须的认知。其实不只是电镀纯锡层会冒出很长的锡须(2 50μm以上),连高锡量的无铅焊料(含S n 9 5%以上),也会长出不太危险的粗短锡锥或锡桩,只有加入重量比1 O%以上的铅量后,锡须才不再发生。

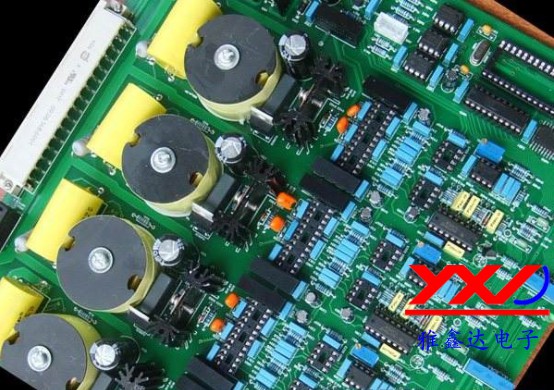

且由于无铅焊料沾锡时间(wetting Time)较长以致动作迟缓,进而造成接触角太大,常使得焊垫边缘发生露铜。且无铅焊点也因加速冷却下经常出现撕裂,下二图即为典型的实例。

左爲无铅焊接之垫面外缘露铜,右爲无铅焊焊点被拉裂之俯视外观。

三、结语

无铅焊接在政治压力与商业利益交织下,目前已成为smt贴片加工厂家势不可挡必将到来到业界的大革命。所有生产P C B之厂商与P C B A之组装业者,都将会蒙受极大的灾难。而此二业界也多半集中在亚洲,台湾与中国大陆尤其是首当其衝。届时无穷的烦恼必将伤透无尽的脑筋,最好还是先做好心理的准备,以儘量减少可能的伤害。

标签: pcba